1. De onbemande kapstok

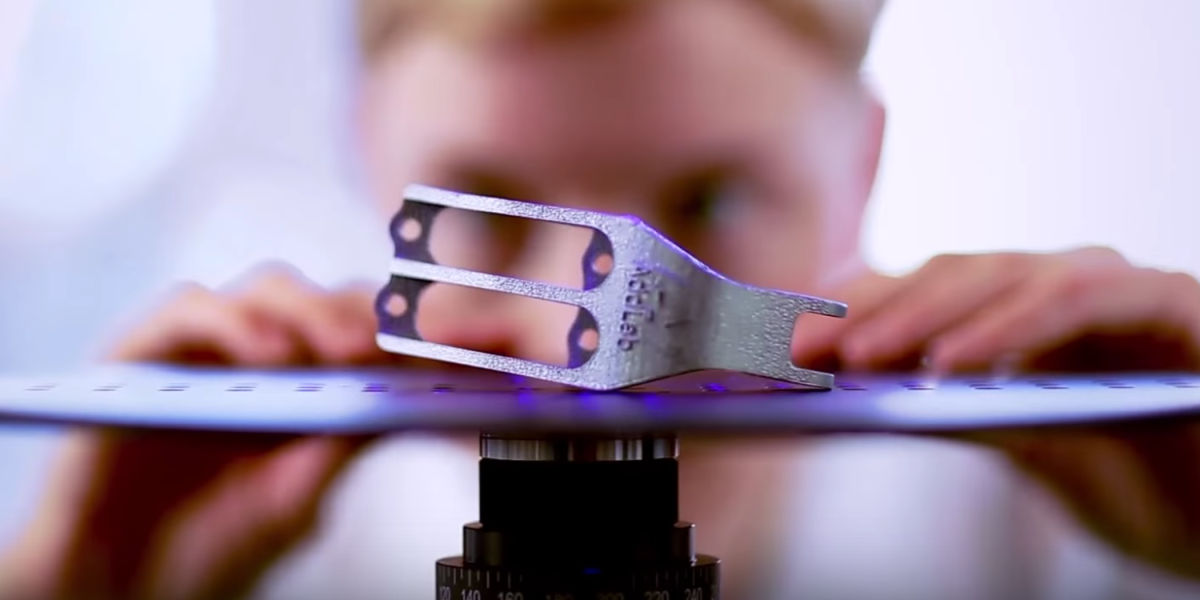

Thijs van der Ven is engineer. Hij werkt bij Kaplock, een jonge onderneming die de eerste onbemande beveiligde kapstok ontwierp en op de markt bracht. In de beginfase dacht het bedrijf voor de productie van Kaplock enkele maanden nodig te hebben. Maar de ontwikkelfase bleek uiteindelijk twee jaar te duren. Van der Ven vertelt dat ‘de daadwerkelijke ervaring met een product anders is dan je vaak bedenkt. De enige manier om user experience, design en mechanica tussentijds te testen was daarom rapid prototyping.

“Elke dag werden opnieuw modellen en onderdelen geprint en getest. Dit doe je om uit te vinden hoe het product optimaal kan werken. Soms zijn er aanpassingen van een millimeter nodig om problemen te voorkomen.” De andere manier is om conventioneel te prototyperen. Van der Ven: “Maar dat kan ervoor zorgen dat je lang werkt aan een product dat uiteindelijk niet gebruiksvriendelijk blijkt te zijn of zelfs niet werkt”.

Rapid prototyping blijft wel echt iets voor de conceptfase van een product, vindt de engineer. “Als je eenmaal aan de slag gaat met elektronica, dien je van tevoren het denkwerk te doen.” Deze hardware is nu eenmaal niet zomaar aan te passen. “Als ik een maand lang werk aan een systeem en iemand vraagt mij specificaties aan te passen, kan het zo zijn dat ik volledig opnieuw moet beginnen.”

2. Cellen printen

Naarmate 3D-printers beter werden en steeds meer materialen konden verwerken, begon ook de medische wereld kansen te zien. In 2003 ontwikkelden wetenschappers de eerste bioprintmethode, waarbij cellen een hoge levensvatbaarheid bevatten. Nog geen jaar later werd levend weefsel direct geprint. Nu werken wetenschappers overal op de wereld met deze techniek.

Een van die wetenschappers is Lorenzo Moroni, onderzoeker aan de Maastricht University. Moroni werkt aan het printen van nierweefsel met behulp van een 3D-bioprinter. Het apparaat wordt ingezet om de ‘tijdelijke behuizing’, ook wel scaffold genoemd, voor de cellen te printen.

De eerste

Op 8 augustus 1984 vroeg Charles Hull patent aan voor zijn nieuwe uitvinding: stereolithografie. Deze techniek is de productie van 3D-objecten door middel van een UV-laser, de eerste 3D-printer. Vierentwintig jaar later kwam Adrian Bowyer op het idee een printer te maken die een replica van zichzelf, of op zijn minst zijn onderdelen, kon produceren. Plots groeide het gebruik razendsnel en kregen steeds meer mensen de macht om te creëren wat zij wilden.

“Dit gebruiken we om een stabiele structuur te geven aan weefsels die regenereren”, vertelt Moroni. Voor de productie van scaffolds gebruiken de wetenschappers alle materiaalklassen: metalen, keramiek, polymeren en combinaties hiervan. Moroni: “We testen in essentie de capaciteit van dat construct om weefselfunctionaliteit te ondersteunen en actief te beïnvloeden.”

Door alle opgedane kennis is er steeds minder ‘trial and error’ in het proces van nierweefselregeneratie. “Er wordt nu meer gepland en ontworpen met CAD/CAM”, legt de wetenschapper uit. CAD/CAM is de afkorting voor computer aided design (CAD) & computer aided manufacturing (CAM). Daarmee wordt bedoeld dat producten worden ontworpen op de computer, met de benodigde softwareprogramma’s en vervolgens geproduceerd volgens het design met bijvoorbeeld een 3D printer. Het voordeel aan deze manier van werken is dat je alle ontwerpen op kunt slaan en er dus steeds minder fouten worden gemaakt.

In de toekomst hoopt Moroni dat deze technologie weefselconstructies kan maken voor complexere regeneratiezaken, waarbij bijvoorbeeld meerdere weefsels in het lichaam zijn beschadigd. “De ultieme droom”, vervolgt hij, “is om een orgaan volledig te kunnen vervangen. Er is alleen nog een lange weg te gaan. Binnen twee decennia zullen we de eerste klinische test uitvoeren met een artificieel orgaan.”

3. Apps bouwen

Ook binnen software-ontwikkeling wordt gebruikgemaakt van rapid prototyping. Dit kan bijvoorbeeld een papieren voorbeeld zijn van het design van een web-toepassing of een app. Sommige softwareontwikkelaars maken zelfs interactieve papieren prototypes voor hun product. Denk hierbij aan ‘buttons’ die je in kunt drukken of menu’s die je kunt uitschuiven.

Daarnaast worden vaak digitale schetsen gebruikt om de user interface te testen. Twee van de wereldwijd meest gebruikte programma’s hiervoor zijn de Nederlandse diensten Framer en Sketch. Deze ‘digitale design toolkit’ maakt het mogelijk om webpagina’s en applicaties te ontwerpen, te testen en te exporteren als code.

Bas van Steen werkt bij Marketing Madheads. Naast het bieden van ondersteuning en coaching, maakten zij een AI-gedreven online marketing assistent. Deze toepassing is de verzameling van 25 marketingtools die samenwerken als een geheel. Een geïntegreerd algoritme verzamelt data uit de marketing van een bedrijf en vormt vervolgens een gepersonaliseerd advies. Om de user interface te testen gebruikte Van Steen Sketch.

“Een code aanpassen kost veel tijd. Daarom maakte ik eerst prototypes voor de webpagina’s”, vertelt Van Steen. “Deze digitale voorbeelden testen wij intern en bij klanten. Iedereen geeft vervolgens zijn mening of haalt nieuwe ideeën aan, die wij dan weer verwerken in het voorbeelddesign.

Verschillende partijen zoals Apple bieden bibliotheken aan van onderdelen die te gebruiken zijn in Sketch. Je hoeft niet alles zelf te ontwerpen, maar je kan gebruikmaken van geprepareerde onderdelen. Daarnaast biedt het de mogelijkheid om sneller te werken. Van Steen: “Als je twintig naamvelden nodig hebt, kun je deze makkelijk kopiëren en aangeven dat je voor elk naamveld een andere naam wilt gebruiken. Dit hoef je nu niet meer handmatig te doen.” Dit werkt ook met andere elementen, zoals profielfoto’s.

Rapid prototyping-technieken

Inmiddels zijn er voor 3D-printen vele technieken ontwikkeld. Elk product heeft zijn eigen behoeftes. Wil je zelf aan de slag gaan met deze technieken, kies dan een die het beste past bij wat jij wilt maken.

Een aantal voorbeelden van print-technieken:

– Stereolithografie Apparaten (SLA)

In dit proces wordt een laser gebruikt om vloeibare kunststof te verharden. Laag voor laag wordt zo een object gevormd. Nadat één laag is gevormd, zakt het object iets naar beneden en wordt de volgende laag verhardt met een laser. Tegenwoordig worden SLA (stereolithografie apparaten) steeds efficiënter, waardoor ook de kosten dalen.

– Fused Deposition Modeling (FDM)

Bij FDM wordt ook een object laag voor laag opgebouwd. Echter wordt bij FDM een spuitgietmond gebruikt die gesmolten materiaal (meestal kunststof) laag voor laag aanbrengt. Na het aanbrengen van één laag, stolt het materiaal en wordt vervolgens een volgende laag aangebracht. Het voordeel van FDM is dat er gebruik wordt gemaakt van thermoplasten, een materiaal van kunststof dat bij verhitting zacht wordt. Dat gebeurt eveneens in de uiteindelijke serieproductie, waardoor de FDM gemaakte prototypes dezelfde fysieke eigenschappen bezitten als het uiteindelijke eindproduct. Echter, is deze techniek nog vrij duur.

– CNC

CNC werkt het tegenovergestelde van de bovenstaande technieken. Bij CNC wordt materiaal juist weggehaald om tot een eindproduct te komen. Je vult de machine bijvoorbeeld met een metaal. De machine snijdt, boort of slijpt vervolgens jouw 3D model uit. Het voordeel van deze techniek is dat je gebruik kunt maken van plastics en metalen van een hoge kwaliteit. Hierdoor is het prototype onder andere realistischer dan bijvoorbeeld een product dat laag voor laag is gebouwd.